合金装备5关键(合金装备5怎么发展)

全文刊载于《前瞻科技》2022年第2期“深潜科学与技术专刊”

文章摘要

在简要介绍了国内外深潜器用工程材料发展历程和应用现状基础上,论述了新材料对高性能深海观测探测装备的支撑作用,展望了深潜装备用关键材料,特别是钛合金、有机玻璃、复合材料、浮力材料、密封材料的发展前景,对高效突破深海工程材料瓶颈的组织模式提出了建议。

文章速览

人类社会进步和材料密切相关。自1865年英国考古学家约翰·卢伯克提出旧石器时代和新石器时代的历史分期以来,人们常以代表性材料来划分人类文明的发展历程。从石器时代之后的青铜时代到铁器时代,乃至现今由金属、无机非金属、高分子、复合材料等构成的多元材料时代,材料的创制与应用深刻改变了人类生活,持续推动了人类社会的发展,对世界面貌产生了深远影响,同时也是目前重大工程和高技术领域的核心基础。

海洋科技与工程是海洋强国建设的基础。在深海工程装备领域,中国初步形成了具备“奋斗者”号载人潜水器、“海斗”号无人潜水器等不同类型、覆盖全海深的深海进入和探测装备的谱系化,为认知深海提供了重要技术支撑与装备平台。深海工程耐压结构材料(如钢、钛、有机玻璃、复合材料)和结构功能一体化材料(如浮力材料、密封材料)是支撑海洋观测探测装备“下得去、看得见、上得来”的基础,在很大程度上决定深海装备的技术水平。

随着深海观测探测深度、广度及功能的拓展,装备平台对材料提出了更高的综合要求,也为深海工程材料的发展带来了新的机遇和挑战。工程材料的研发及应用一般要经历原理发现、技术研发、性能优化、系统设计与集成、验证与认证、制造、铺开应用7个阶段,平均研发周期长达18~20年、风险因素多。根据技术应用现状、趋势分析,进行关键材料前瞻性研发布局,将避免其未来成为拖后腿的“短板”或被“卡脖子”。

1

深海工程材料国内外应用现状

1.1 深潜器载人耐压壳体材料

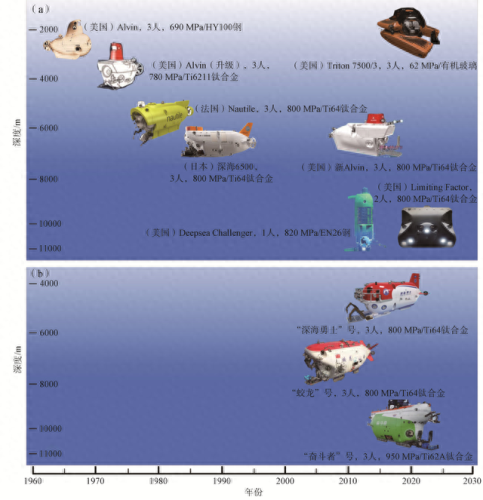

深潜器(又称为潜水器)是深海探测、开发必不可少的装备。其中,载人潜水器因为可以使科考人员亲临深海现场作业,具备其他潜水器无可替代的作业特点。与无人潜水器相比,载人潜水器在设计、选材、建造等方面都面临更大的技术挑战,被视为深海工程领域的技术制高点。载人球壳是潜航员生命安全的保障,其设计、选材与制备涉及多个学科,是载人潜水器的核心部件。图1中列出了世界上不同时期研制的主要载人潜水器及其载人舱壳体特征,包括载人舱乘员人数、材料屈服强度级别和材料类别。

图1 国际上(a)及中国(b)在不同时期研制的主要载人潜水器及其载人舱壳体特征

世界上具备深海作业功能的载人潜水器始于20世纪60年代,以美国研制的“Alvin”号载人潜水器最具代表性。中国载人深潜起步较晚,实现重大突破并达到国际主流技术水平始于“十一五”期间研制的“蛟龙”号潜水器,后发优势使中国跨越了国际上载人潜水器早期的技术路线。近60年来,世界上深潜器载人耐压壳体用材料主要经历了钢、中强钛合金、高强钛合金/透明材料的发展阶段,其中历经多次升级改造的“Alvin”号潜水器见证了深海载人耐压壳体材料及制造早期的技术发展历程。

1964年,美国研制的“Sea Cliff”号和“Alvin”号潜水器的载人壳体均采用制造潜艇壳体的HY100钢建造,其中搭载3人的“Alvin”号最大下潜深度为2200 m。随着潜水器下潜深度增加以及长期、反复使用导致的海水腐蚀,钢的比强度(强度与密度的比值)低和耐腐蚀性能差的缺点凸显,逐渐不适应深海结构设计的要求。钛合金具有较高的比强度和优异的耐腐蚀性能,被称为“海洋金属”,是海洋工程制造领域理想的结构材料。随着钛合金材料及制备技术的不断成熟,1974年,“Sea Cliff”号和“Alvin”号潜水器的载人舱体被替换为屈服强度780 MPa的Ti-6Al-2Nb-1Ta-0.8Mo(Ti6211)钛合金,使“Alvin”号潜水器最大下潜深度达到4500 m。Ti6211合金是一种可焊性高、抗应力腐蚀性能优异的中强钛合金,是美国20世纪80年代前应用的主要海洋工程钛合金。然而Ti6211中的Nb、Ta均为贵重元素,使得合金铸锭价格每吨提高了数万元,不利于海洋工程大规模批量应用。因此,自20世纪80年代开始,世界上研发的多型载人潜水器载人舱均普遍开始采用800 MPa强度级别的Ti-6Al-4V(Ti64)钛合金,包括法国6000米级“Nautile”号、日本6500米级“深海6500”号以及2013年完成升级的6500米级新“Alvin”号潜水器。中国在“十一五”“十二五”期间研制的7000米级“蛟龙”号和4500米级“深海勇士”号载人潜水器也采用Ti64合金制造载人壳体。Ti64合金的强度与Ti6211基本相当,虽然其焊接性能、抗应力腐蚀性能稍逊于Ti6211,但较低的综合成本、广泛应用积累的成熟技术使其逐渐替代了Ti6211合金。值得一提的是,中国在20世纪90年代研制的深潜器和舰船用Ti-6Al-3Nb-2Zr-0.9Mo(Ti80)钛合金就主要对标了Ti6211合金。

近10年来,实现覆盖全海深11000 m的载人潜水器成为深海工程领域的前沿及热点。全海深超高海水压力是载人舱球壳设计面临的严峻挑战。载人舱的结构设计需要综合考虑壳体内部空间、结构重量、壳体材料性能。壳体内部空间越大,搭载人数越多,作业效率越高,但大空间同时导致球壳截面厚度及结构重量显著增加。提升壳体材料强度可以降低截面厚度和结构重量,然而结构材料普遍存在强度—韧性“倒置”现象,提升强度后往往导致韧性降低,引发脆性断裂并降低结构的可靠性及服役寿命。目前国内外可下潜至11000 m且具有作业功能的潜水器仅有美国“Deepsea Challenger”号、“Limiting Factor”号和中国“奋斗者”号载人潜水器。面对深海工程最前沿的技术挑战,以上3型全海深潜水器在载人舱用材料和制造工艺方面选择了截然不同的技术路线。

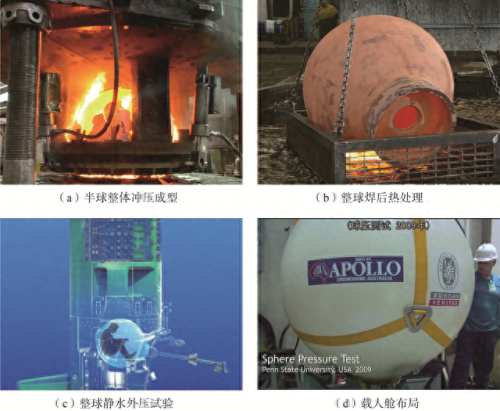

2012年,著名导演、探险家詹姆斯·卡梅隆团队研制了“Deepsea Challenger”号全海深载人潜水器,其载人球壳设计承载1人,并在澳大利亚完成球壳建造。“Deepsea Challenger”号载人舱球壳采用820 MPa的澳标EN26钢,采用半球整体冲压成型、焊后高温整体热处理的制造方案。图2为“Deepsea Challenger”号载人潜水器的单人载人舱建造过程。“Deepsea Challenger”号载人舱于2009年完成静水外压考核,潜水器于2012年开始海试并完成了11000 m下潜,詹姆斯·卡梅隆成为世界上到达海洋最深处的第3人。“Deepsea Challenger”号潜水器单人球舱限制了其在深海作业方面的能力,并未实现万米常规科考。

图2 “Deepsea Challenger”号载人潜水器的单人载人舱建造过程

(来源:纪录片《Deepsea Challenge》)

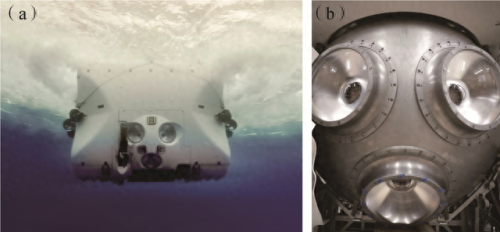

2013年,美国深海探险服务公司EYOS Expeditions和深潜器制造公司Triton Submarines宣布联合研制“可下潜至无人涉足深海区域”的新型潜水器。2019年,二者联合研制的全海深载人潜水器“Limiting Factor”号(Triton公司内部编号Triton 36000/2)完成了多次全海深11000米级下潜。“Limiting Factor”号选择了搭载2人的设计方案,其载人舱采用了800 MPa的Ti64钛合金,载人舱内径1.5 m、壁厚90 mm,并且其观察窗、钛合金赤道缝均选择了螺栓连接(图3),而非美国自1964年“Alvin”号沿用至今的焊接工艺。笔者尝试分析了2人载人舱、800 MPa钛合金、螺栓连接等关键参数的潜在关联,包括以下3个方面:①若按照以往3人载人舱内径通常不低于1.8 m计算,采用800 MPa的Ti64合金球壳壁厚约为110 mm,远远超过2013年新“Alvin”号3人载人舱75 mm厚度,不仅结构重量显著增加,同时也给超大厚度板材制备、焊接等带来巨大的技术挑战;②若选用高强钛合金,就可以实现承载3人,同时降低壁厚并控制结构重量,但航空用高强钛合金的冲击韧性、大规格板材制备、大厚度焊接同样存在技术瓶颈,而海洋高强钛合金在世界上此前没有大规模应用的先例;③真空电子束焊接是目前载人舱制备的主流工艺,对于厚度90 mm、连续长度超过4.5 m的焊缝,保障焊接质量稳定性及控制缺陷具有一定的技术挑战,而采用螺栓连接则施工周期短,技术较为成熟,但后续维护成本较高。

图3 “Limiting Factor”号全海深载人潜水器(a)及其2人钛合金载人舱(b)

(来源:http://tritonsubs.com)

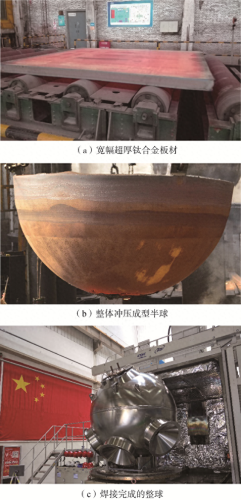

在“十一五”“十二五”期间研制的7000米级“蛟龙”号和4500米级“深海勇士”号载人潜水器的基础上,2016年国家重点研发计划“深海关键技术与装备”重点专项启动了全海深载人潜水器研制工作。中国科学院金属研究所自主研发了950 MPa级别高强韧钛合金,组建载人舱技术攻关“国家队”,研制了世界上首个载3人的全海深钛合金球舱,使“奋斗者”号载人潜水器在2020年创造了10909 m的中国载人深潜纪录。图4展示了“奋斗者”号载人潜水器钛合金载人舱建造关键过程,包括宽幅超厚板材制备、半球整体冲压成型、整球电子束焊接等。自2021年起,“奋斗者”号已经开展了系列常规科考作业。目前中国已成为世界上万米深潜次数和人数最多的国家。

图4 “奋斗者”号载人潜水器钛合金载人舱建造关键过程

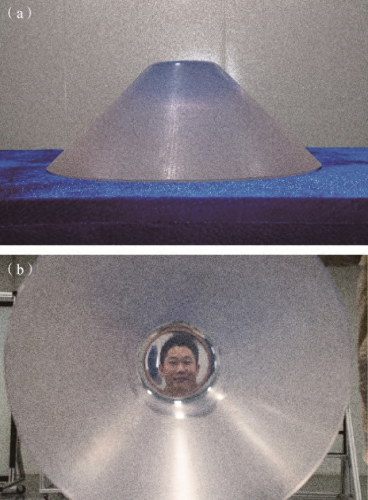

潜航员在潜水器载人舱内对外观察主要通过观察窗透明结构。聚甲基丙烯酸甲酯(有机玻璃)高分子透明材料具有密度小、透明度高等物理特性。在力学性能方面,有机玻璃具有应变速率强化、高应变速率脆化等特征,在准静态载荷作用下呈现延性破坏,高速动态作用下表现出明显的脆性断裂。基于以上的物理、力学特征,有机玻璃在低应变速率载荷下的水下透明耐压结构领域得到了广泛应用。20世纪30年代开始,美国的载人潜水器观察窗即开始采用有机玻璃。近100年来,国际上主流的载人潜水器观察窗一直采用有机玻璃的主导方案。图5为“奋斗者”号载人潜水器选用的有机玻璃视窗。

图5 “奋斗者”号载人潜水器选用的有机玻璃视窗

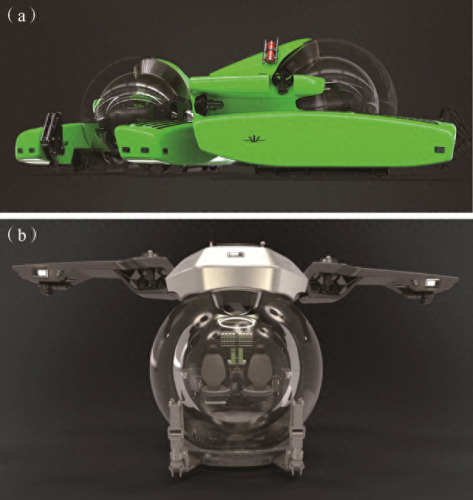

基于对大作业视野的追求,利用有机玻璃制作载人舱耐压结构成为近年来2000 m以内载人潜水器的热门选择,包括国外研制的Deep Rover、Triton系列载人潜水器。Triton 7500/3是目前已报道的采用有机玻璃制备的搭载3人、下潜深度最大(2000 m)的潜水器(图6(a)),其有机玻璃壳体内径1766 mm、厚度300 mm。受到有机玻璃材料特性及制备工艺水平的制约,目前2000 m基本上是有机玻璃3人型载人耐压舱体下潜深度的瓶颈。采用有机玻璃载人舱体的Triton 13000/2潜水器(图6(b))能够下潜至4000 m,但其载人耐压舱体内径大幅度降低,仅能搭载2人。2012年,中国船舶科学研究中心开展了国内首型全通透载客潜水器的研制,于2015年和2016年完成了2台寰岛蛟龙型潜水器的海试和交付。

图6 Triton 7500/3(a)和Triton 13000/2(b)采用全透明有机玻璃制备耐压壳体

(来源:http://tritonsubs.com)

1.2 深潜器设备仪器耐压壳体材料

深潜器携带的观测探测仪器要通过耐压壳体来抵抗巨大的静水压力。相比于载人耐压壳体,设备仪器耐压壳体材料更强调成本及结构减重,因此钛合金、铝合金以及具有更高抗压强度的陶瓷均被应用于设备仪器耐压壳体。

美国于2007年研制的“Nereus”号全海深无人混合潜水器大量应用了陶瓷耐压舱体。“Nereus”号潜水器采用的陶瓷耐压舱具有2种尺寸,外径分别为355、191 mm。陶瓷耐压舱体为圆柱形,舱体的两端或一端开口,端部为密封的钛合金结构(图7),采用高强度环氧树脂将钛合金与陶瓷连接。此外,陶瓷部分的长度限制在500 mm以内。

图7 深潜器设备仪器陶瓷耐压壳体(端部为钛合金)

铝合金、钛合金等金属的比强度低于陶瓷,但金属材料基本不会发生类似陶瓷的脆性断裂,因此金属结构的可靠性优于陶瓷壳体。当耐压舱体使用深度较小并且使用周期不超过6个月时,低密度、低成本铝合金具有一定应用优势。反之,当使用周期较长、深度较大时,具有更高比强度及耐腐蚀性能的钛合金成为首选。

1.3 深海结构功能一体化材料

本文中涉及的深海结构功能材料主要包括浮力、密封等结构功能一体化材料,不涉及声学信号传递和传感器用功能材料。

在浮力材料方面,美国“Nereus”号全海深无人混合潜水器大量采用了陶瓷浮力球来提供浮力。其陶瓷浮力球的外径为91 mm,单重140 g,排水量404 g,重量排水比仅为0.35,具有非常明显的浮力效果。每个浮力球外部有一层5 mm的弹性聚氯乙烯“外套”,以保护浮球免受冲击损坏。“Nereus”号应用陶瓷浮力球的总量超过了1000枚。

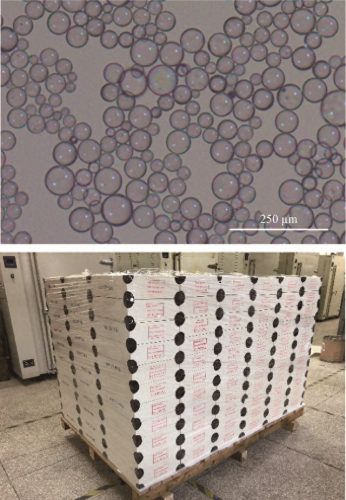

除陶瓷浮力球外,目前固体浮力材料已被广泛应用于深海工程。固体浮力材料主要由空心玻璃微球与树脂基材通过热固化成型制备。浮力材料的抗水压强度(与水深有关)和密度的综合匹配是其核心的性能指标。美国研制的浮力材料密度为0.40~0.73 g/cm3,应用水深2000~11000 m,其中密度为0.56 g/cm3的能用于7000 m水深,被“蛟龙”号载人潜水器所采用。中国固体浮力材料在早期依靠进口,成为深海装备的“卡脖子”材料技术。“十二五”期间,中国科学院理化技术研究所自主研制的固体浮力材料模块在南海进行了155 d的海试,样品吸水率小于1%,满足使用要求,并为“深海勇士”号4500 m载人潜水器提供了密度为0.54 g/cm3的浮力材料。“十三五”期间,中国科学院理化技术研究所研制了新型空心玻璃微球和树脂基体(图8),为“奋斗者”号全海深载人潜水器提供了密度为0.69 g/cm3的浮力材料。目前中国已基本实现了覆盖全海深应用的密度0.40~0.70 g/cm3浮力材料的自主可控保障,浮力材料性能与国际先进水平相当。

图8 固体浮力材料空心玻璃微球(a)和批量生产的浮力材标块(b)

在深海结构密封方面,目前深海耐压结构主要采用橡胶密封,但橡胶材料存在长期使用老化、温度适应性差和易磨损等密封隐患。与橡胶相比,金属密封具有更加优异的耐久性、温度适应性和耐磨性,例如铜、铝密封等,但此类金属易发生自身腐蚀和接触电化学腐蚀,不适于海洋环境应用。近年来,具有低模超弹、可形状自恢复、耐腐蚀、耐磨损特征的钛镍形状记忆合金成为备受关注的新型类橡胶金属密封材料。中国科学院金属研究所设计了钛镍合金多种密封结构,通过了相应的耐压考核试验及搭载海试,率先验证了钛镍合金在深海密封应用的可行性,目前已应用于万米水下滑翔机浮力调节系统和深海工艺孔的密封结构。

2

深海工程材料技术发展趋势及挑战

一代材料,一代装备,材料是装备的基石。新材料技术的发展主要以装备的应用需求为牵引。深海装备总体向着大型化、大深度、长周期、全海域、多功能、无人化等方向加快发展,对材料的核心性能、大规格制备、长寿命服役、宽温域适应性、多功能特性等提出了更高的综合要求。

2.1 深潜器耐压壳体材料

与航空航天装备类似,深潜器对结构减重的需求是永恒的。减重带来的效益显著,可增大海洋探测装备的航行灵活度、增大下潜深度、减少浮力材料用量、降低能源消耗、提升装备作业周期,为此高强度钛合金、轻量化复合材料壳体具有显著的技术优势。相比于金属耐压壳体,有机玻璃壳体在显著扩大观测视角方面具有明显的优势。深海工程新材料的核心性能优化、大规格低缺陷制备、应用技术及结构设计等均面临相应的技术挑战。

2.1.1 钛合金壳体

目前钛合金仍然是深海耐压壳体的主体材料。深海装备的大型化、大深度等技术水平不断提升,对钛合金性能及制造工艺提出了更高的要求,钛合金材料面临的机遇及挑战主要体现在以下4个方面。

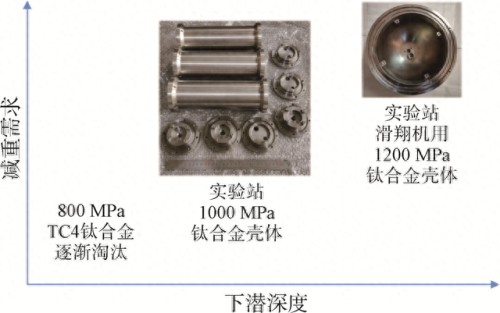

(1)高强钛合金逐渐获得应用,强度韧性匹配是瓶颈。耐压壳体的结构减重设计要求采用更高强度钛合金,然而强度升高往往导致韧性降低、降低结构的可靠性及服役寿命,优化钛合金强度、韧性匹配是关键。以往中国高性能钛合金的研发及应用主要围绕航空、航天两大领域,钛合金的材料体系、性能及制造技术均以满足航空、航天要求为主,而海洋服役环境对钛合金材料性能及制造技术提出了特色鲜明的要求,特别是对冲击韧性要求更高。中国科学院金属研究所近期研发了屈服强度1000、1200 MPa强度级别的高强高韧钛合金,小批量制备了深渊原位科学实验站用钛合金壳体、深渊滑翔机钛合金壳体,基本替代了800 MPa的Ti64合金,如图9所示。值得一提的是,1200 MPa基本上与目前航空钛合金大型承载结构的屈服强度的最高水平相当,进一步提升深海工程钛合金的强度韧性匹配难度较大。虽然高强韧钛合金应用可以带来显著的减重效益,但受制于制备技术难度、配套的制造工艺以及规模应用成本等综合因素,尚未在中国深海装备上实现系统化、规模化应用。

图9 深渊原位科学实验站用体系化结构钛合金材料

(2)深海工程宽幅超厚钛合金板材、超大尺寸环形件的需求日益突出,配套技术与装备瓶颈凸显。海洋装备大型化、整体化建造对结构材料的规格尺寸具有较高要求。以钢为例,大潜深装备采用的钢板其宽度可超过4 m、厚度可达200 mm,单张板材重量达到20 t。“十三五”期间,中国研制了宽度3 m、厚度120 mm、单重约8 t的钛合金板材,应用于“奋斗者”号潜水器。然而,目前中国尚未突破与海洋用钢规格相当的宽幅超厚钛合金板材或超大尺寸钛合金环形件制备技术,同时,也缺乏与大规格钛合金坯料制备配套的工程硬件装备,这些技术与装备“短板”成为海洋工程“钛替代钢”过程中的关键瓶颈。

(3)大型钛合金耐压壳体建造迫切需求高质量、高效率、全自动焊接技术。焊接是制造深海大型钛合金耐压壳体必不可少的工艺方法,通常包括气体保护窄间隙焊接、真空高能束如电子束焊接。对于制造直径3 m、厚度50 mm的大型钛合金耐压壳体,采用逐层堆积的窄间隙焊接施工周期漫长,单个环缝焊接花费数月。真空电子束焊接效率大幅度提升,但对焊接真空环境要求苛刻。目前超大规格结构采用真空电子束焊接工程化实施难度极高,将成为下一步制约超大规格钛合金耐压结构制造的瓶颈技术。激光焊接具有更为灵活的操作性,并且对真空度要求低,随着大功率激光器技术的快速发展,激光焊接在大厚度钛合金高效率焊接方面具有应用潜力,然而目前尚未系统建立大厚度钛合金激光焊接方法及配套装备。

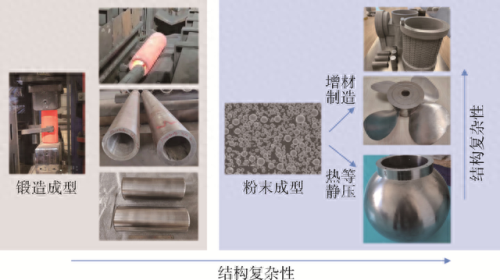

(4)粉末热等静压、增材制造为深海工程复杂钛合金结构提供了新的工艺途径。除锻造成型外,为了满足复杂结构部件高质量、高效率、高可靠性的制备需求,中国科学院金属研究所联合上海科技大学采用增材制造(3D打印)、粉末热等静压工艺研制了多种深海工程钛合金部件,如图10所示。其中,基于高过冷度成分设计思路及高强钛合金强韧化方法,研发了适于3D打印工艺的弱织构、等轴晶钛合金成分体系,实现了3D打印钛合金优异的强度、塑性匹配及力学性能各向同性,进一步利用3D打印技术制备了深海机械手、补偿器耐压壳体,相关部件将应用于深渊原位科学实验站的集成及海试。粉末热等静压技术可实现复杂结构部件无焊缝一体化成型,避免了焊接结构力学性能短板。通过优化等静压模具及热等静压工艺参数,进一步制备了高强钛合金耐压壳体,通过了设计的静水外压试验,也将应用于深渊原位科学实验站的集成及海试。

图10 深渊原位科学实验站用体系化钛合金部件制备技术

2.1.2 全透明载人壳体

近年来采用有机玻璃的全透明载人壳体获得了快速发展,但有机玻璃的黏弹性力学特征和缺陷敏感性对结构设计、大尺寸部件制备均提出了挑战,主要体现在以下2个方面。

(1)有机玻璃的蠕变和延迟恢复的力学特征影响壳体的结构设计和服役。有机玻璃兼具弹性和黏性形变特征,表现为受力后发生随时间的蠕变行为,卸载后则发生延迟恢复。蠕变和延迟恢复特性给有机玻璃耐压部件的结构设计以及长期、往复使用下的寿命预测带来了技术挑战。

(2)工程化应用条件下,如何实现大尺寸有机玻璃耐压壳体的缺陷可控。有机玻璃的断裂韧性较低,-40~40℃温度范围内其断裂韧性在1.45~2.90 MPa·m1/2之间,远低于钛合金等金属材料,制造工艺缺陷(微裂纹、气孔等)对有机玻璃的承载能力具有显著影响,增加了大尺寸有机玻璃耐压壳体的制造难度。

2.1.3 复合材料壳体

通过定向缠绕高强度、高刚度纤维,连续纤维增强复合材料可以实现高比强度和高比模量,大幅度降低结构重量。其中,树脂基和钛基纤维增强复合材料因同时具有优异的耐腐蚀性能,初步展示出在深海工程领域的应用潜力。

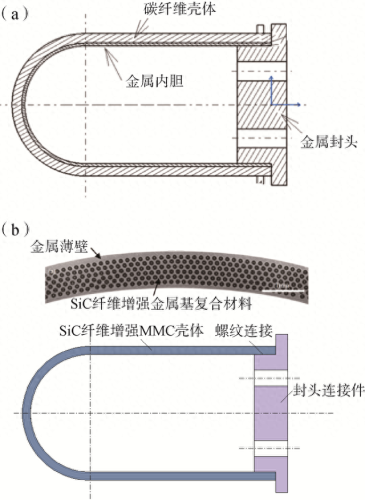

目前纤维增强树脂基复合材料已成为深海轻量化耐压舱体的候选材料之一。2002年,美国千米级潜水器“Deep Flight Ⅰ”号采用玻璃纤维/环氧树脂复合材料制备了耐压壳体。中国科学院沈阳自动化研究所研制的“海翼”号滑翔机主耐压壳体采用了碳纤维增强树脂基复合材料。近期,中国科学院空间应用工程与技术中心采用碳纤维增强树脂基复合材料制备了轻量化复合材料耐压舱体,较Ti64钛合金减重20%以上,结构如图11(a)所示。该舱体主要由金属内胆、碳纤维壳体、封头连接件等组成,其中金属内胆采用铝合金或钛合金,外缠绕T700碳纤维加强。目前,该耐压舱体已经通过4500米级压力测试与循环打压实验。

图11 碳纤维增强树脂复合材料(a)与SiC纤维增强钛基复合材料耐压舱体(b)结构示意图

SiC纤维增强钛基复合材料(MMC)由连续单丝SiC纤维与钛合金基体构成,纤维按一定间距分布在基体中,纤维周围基体通过扩散连接成为整体,如图11(b)所示。高性能SiC纤维的加入(直径100~120 μm,纤维强度3500~4000 MPa,弹性模量400 GPa),使复合材料沿纤维轴向性能获得了跨越式提升,显现出巨大的增强和减重潜力。相比于钛合金,纤维增强钛基复合材料强度可提升30%~100%,弹性模量可提升1倍,抗疲劳、持久、蠕变性能则远优于基体材料。此外,纤维增强钛基复合材料是通过高温热等静压制备成型,纤维与基体间为拉应力状态,更加适合于深海压应力的服役环境。

连续纤维增强复合材料性能的显著特点是与缠绕方向相关的力学各向异性,其强度、弹性模量在纤维方向和垂直于纤维方向上具有显著的方向性。目前,还未系统建立针对深海承压条件下的纤维增强复合材料结构的设计方法,同时复合材料纤维与基体界面在持续外压下的损伤机制仍不明确。

2.2 深海结构功能材料

相比于树脂基固体浮力材料,陶瓷浮力球能够提供更高的浮力。然而,陶瓷材料的缺陷敏感性高、可加工性能低,导致其推广应用受阻。2014年5月10日,采用1000多枚陶瓷浮力球的美国“Nereus”号无人潜水器下潜至万米海底后失联,而后在海面发现潜水器的残骸。最终推测事故可能与陶瓷浮力球失效引发的连环爆裂相关。目前可加工性优异的树脂基固体浮力材料成为了深海工程浮力材料的主体,其轻量化、体系化和多功能化设计成为研究开发的重点。

长期以来,中国树脂基固体浮力材料以跟踪研究为主。近10年来,中国实现了从依赖进口到部分型号国产化,但还缺乏系统的基础研究积淀,一定程度上存在“知其然、不知其所以然”的问题,制约了谱系化浮力材料向更高水平迈进。另外,中国浮力材料主要以提供浮力和抗高静水压为研究方向,忽略了其作为复合材料具备多功能一体化的潜力,而国际上已开展兼具声学、电磁、绝热功能的浮力材料研制。近年来,随着中国深潜设备的多元化发展,现有的浮力材料逐渐难以满足各类深潜器的多功能化及智能化需求,尤其是水下机动装备在服役过程中,面临防声呐探测、防撞击、自修复、绝热等多种功能需求,需要研制多功能一体化的新型浮力材料。

深海装备长寿命发展趋势,对密封材料及密封件结构设计均提出了更高要求。类橡胶钛镍形状记忆合金作为密封材料的综合优势已经得到初步验证,但相关的应用技术研究还处于起步阶段,特别是在密封材料的抗蠕变性能及密封结构设计方面还需开展系统工作,以适应海洋装备多种结构密封需求。同时,钛镍合金受温度调控的形状记忆功能,也为水下—空天两栖滑翔装备的可变翼面提供了潜在的技术途径。

3

中国深海工程材料发展建议

向海图强、向海而兴。2022年4月10日,习近平总书记在海南视察海洋科技发展时再次强调,“建设海洋强国是实现中华民族伟大复兴的重大战略任务。要推动海洋科技实现高水平自立自强,加强原创性、引领性科技攻关,把装备制造牢牢抓在自己手里”。装备制造,材料先行。材料作为装备的基石,其规划、布局及研发、生产直接关乎未来海洋核心装备的有无和自主可控水平的高低。基于对深海工程材料的应用现状、发展趋势及挑战的分析,提出以下建议。

(1)全面提升深海工程关键结构材料的性能、规格及配套应用技术,同时开拓新型材料应用领域。进一步推动高强韧钛合金在深海工程系统化、规模化应用,形成超大规格钛合金板材、环材的加工制备能力,掌握钛合金高效率焊接技术,从而加快海洋工程中“钛替代钢”的实施节奏及步伐。围绕全透明深海载人壳体、轻量化复合材料耐压壳体等新型结构材料,突破大尺寸部件缺陷控制等关键制备技术,加快发展与之相适应的结构设计、服役寿命评估方法。对于轻量化浮力材料、金属密封等新型结构功能材料,建立体系化的材料应用评价标准,实现由单一功能向多功能一体化材料的跨越。

(2)通过顶层设计,加强国家任务整体和阶段性规划,带动系列深海工程材料技术的整体升级换代。“奋斗者”号载人潜水器等大国重器的研制历程充分表明,发挥科研“新型举国体制”的协同优势,以重大任务为牵引和抓手,是快速推进具有“散而杂”特点的材料技术实现突破的有效方式,可有效推动新材料高效率、高质量的跨代发展。

(3)加强前瞻性基础研究和应用基础研究,充分发挥国家大科学装置在深海工程材料研发中的核心作用。基础研究与应用基础研究是夯实材料工程化应用的基础,将深海工程材料技术发展建立在坚实的科学基础之上,真正做到材料先行,尽力消除形成新一代海洋装备的材料“短板”。同时,加强国家大科学装置在突破关键材料“卡脖子”技术方面的作用,实现国家大科学装置在“大国重器”核心材料前端研发、后端应用中不可替代的核心作用。

4

结束语

在“蛟龙”号、“深海勇士”号载人潜水器的基础上,通过“奋斗者”号载人潜水器研制的总体牵引,中国深海工程材料研究及应用取得了突破性、系统性进展。随着海洋强国战略的加快实施,深海观测探测装备水平将不断提升,以满足常态化、多功能深海作业需求。深海工程材料作为装备基石,其核心基础作用将进一步得到体现。随着国家重点研发计划“深海和极地关键技术与装备”等重大项目的实施,中国深海工程材料将再上新台阶,进而推动中国深海科学和工程领域的持续发展,促进具有国际影响力科学研究成果的产出,保障深海安全核心技术的自主可控,为国家深海探测、保护、开发提供利器。

致谢 作者与中国科学院理化技术研究所张敬杰、中国科学院空间应用工程与技术中心王功、中国船舶科学研究中心姜旭胤进行了有益的讨论,在此一并致谢。

END

引用本文

杨锐, 马英杰. 深潜装备用关键材料现状与展望[J]. 前瞻科技, 2022, 1(2): 145-156;

doi: 10.3981/j.issn.2097-0781.2022.02.011

关于本刊

《前瞻科技》是由中国科学技术协会主管,科技导报社主办、出版的科技智库型自然科学综合类学术期刊,于2022年创刊。

办刊宗旨:围绕国家重大战略任务、科技前沿重要领域和关键核心技术,刊载相关研究成果的综述和述评,促进学术交流,推动科技进步,服务我国经济社会高质量发展。

常设栏目有“前瞻”“综述与述评”“聚焦”“论坛”“文化”“书评”等,其中“前瞻”“综述与述评”为固定栏目,其他为非固定栏目。

期刊官网:www.qianzhankeji.cn